Главная страница / Товары / Роботизированная установка лазерной наплавки LC-70R-60A

Роботизированная установка лазерной наплавки LC-70R-60A

Роботизированная установка лазерной порошковой наплавки Raycham LC-70R-60A

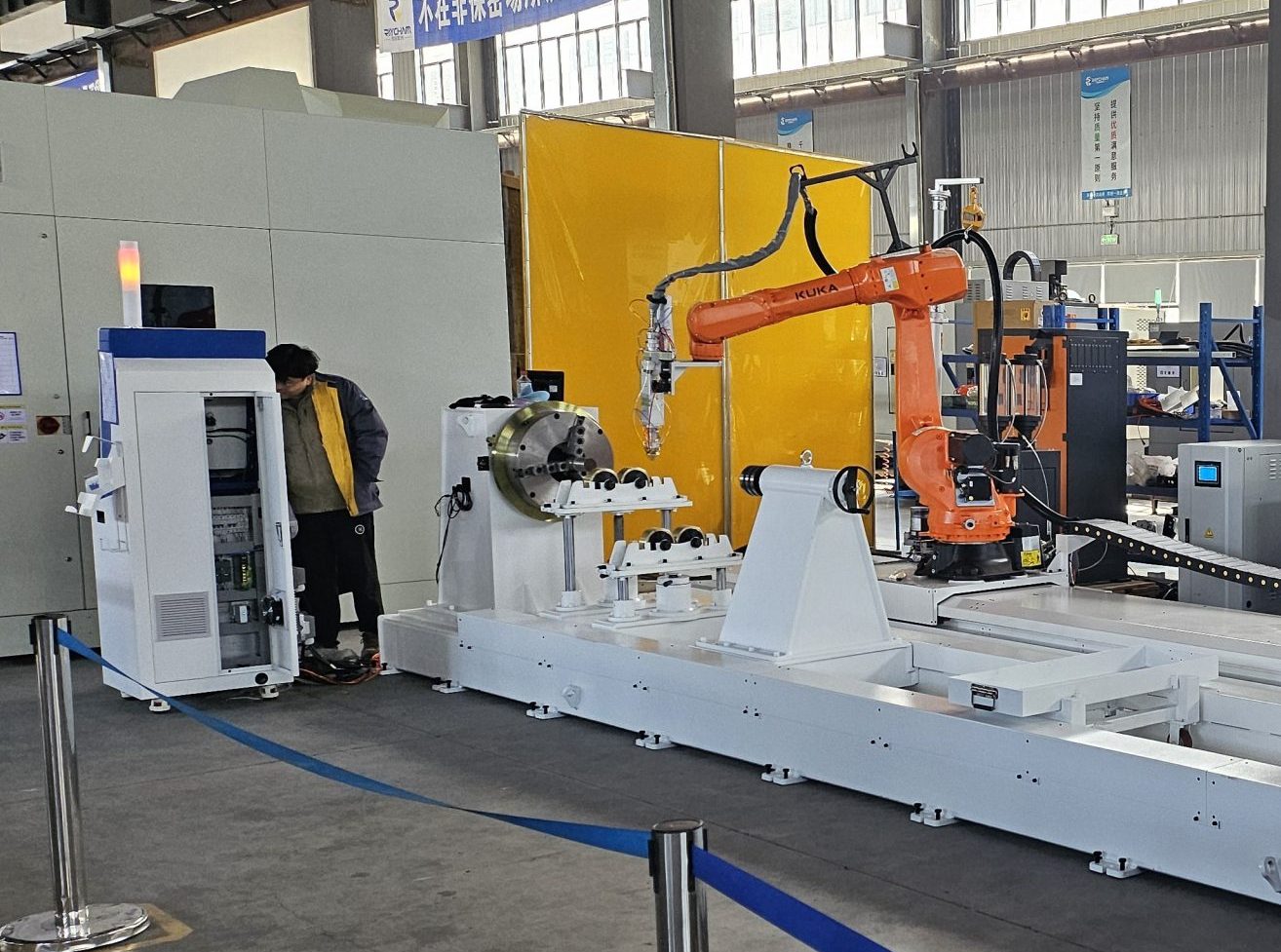

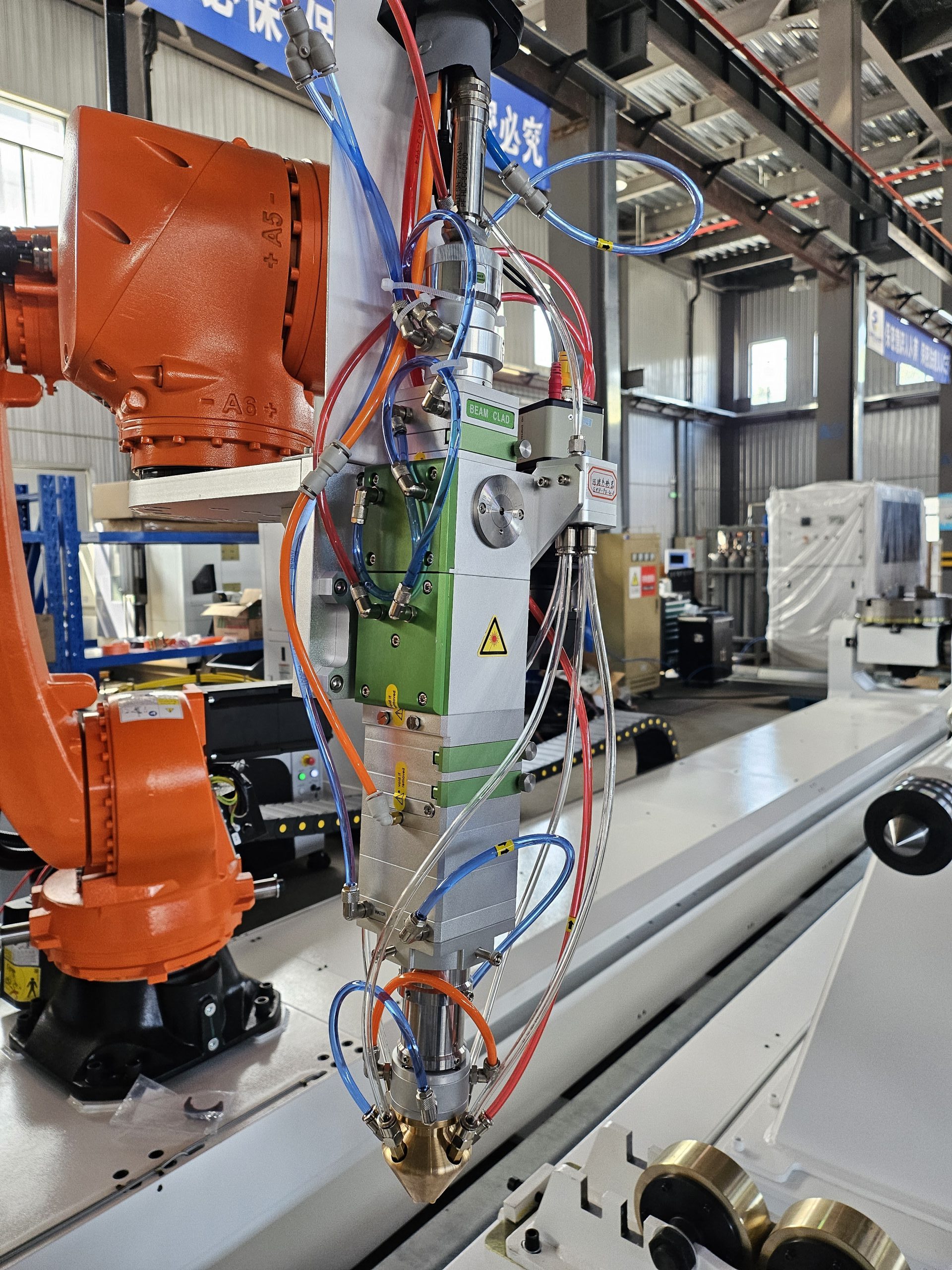

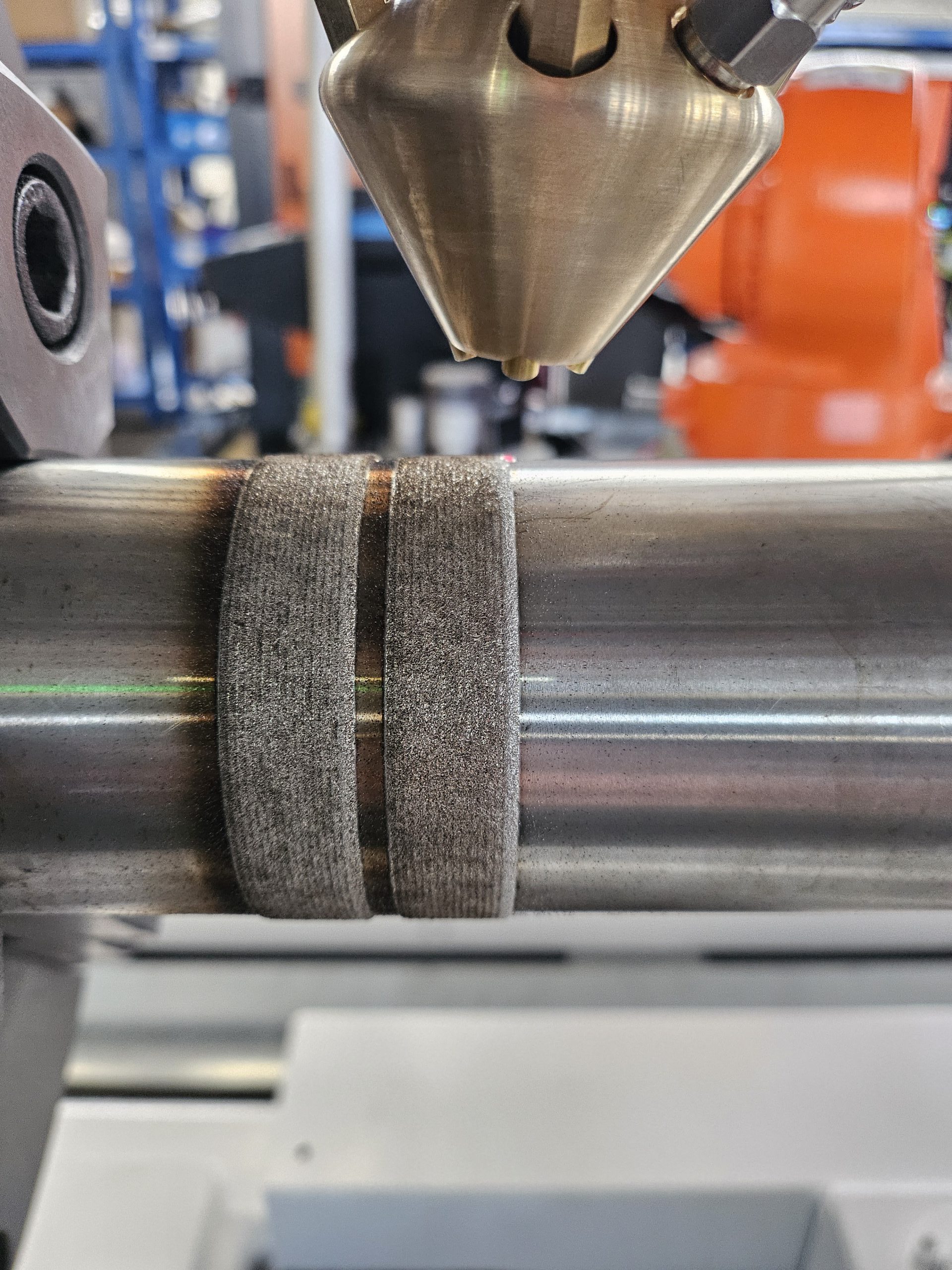

производства компании Raycham Laser Technology Co., Ltd. предназначена для автоматической лазерной порошковой наплавки поверхностей металлических деталей различной конфигурации (валов, цилиндров, штоков, конусов, спиралей, лопаток и т.п.). Роботизированный манипулятор KUKA KR70 R2100 с линейной осью перемещения и двухосевой наклонно-поворотный позиционер (вращатель) с планшайбой, задним прижимным центром и роликовыми опорами смонтированы на жестких сварных платформах. В качестве рабочего инструмента используется лазерная головка для порошковой наплавки Raytools, работающая в связке с иттербиевым волоконным лазером VPG мощностью 6000 Вт производства VPG LaserOne (бывш. IPG IRE-Polus — ООО НТО «ИРЭ-Полюс») и порошковым двух-колбовым питателем собственного производства.

Лазерная наплавка: технология, преимущества и применение

Лазерная наплавка — современный метод восстановления и упрочнения поверхностей, при котором материал наносится с помощью лазерного луча. Технология активно применяется в промышленности для ремонта деталей, создания функциональных покрытий и прототипирования.

Что такое лазерная наплавка

Это процесс нанесения материала на поверхность детали посредством лазерного излучения, которое создаёт ванну расплава. В неё подаётся присадочный материал — порошок или проволока. В результате формируется слой с заданными свойствами: повышенной твёрдостью, износостойкостью или коррозионной стойкостью.

Ключевые преимущества лазерной наплавки

- Минимальное тепловое воздействие

- Узкая зона термического влияния (менее 100 мкм).

- Отсутствие деформаций и структурных изменений в основной детали.

- Быстрый локальный нагрев и охлаждение.

- Высокая точность обработки

- Чёткое управление толщиной слоя (от 0,05 до 3 мм за проход).

- Локальное нанесение материала (точечно или по контуру).

- Автоматизированный контроль параметров процесса.

- Прочное соединение слоёв

- Отличная адгезия наплавленного материала к основе.

- Минимальное перемешивание с основным металлом (не более 1 %).

- Равномерная структура покрытия без пор и трещин.

- Гибкость в выборе материалов

- Применение различных порошковых композиций, включая твёрдые сплавы.

- Создание градиентных покрытий с комбинированными свойствами.

- Возможность легирования для улучшения характеристик поверхности.

- Работа со сложными геометриями

- Обработка внутренних поверхностей, канавок и кромок.

- Восстановление деталей сложной формы без демонтажа.

- Наплавка на крупногабаритные изделия.

- Экономическая эффективность

- Минимальный расход присадочного материала.

- Сокращение времени простоя оборудования.

- Восстановление изношенных деталей вместо замены новыми.

- Снижение затрат на механическую обработку (малые припуски).

- Экологичность процесса

- Использование инертных газов (аргон, гелий) без вредных выбросов.

- Локальность воздействия (нет общего нагрева детали).

- Минимизация отходов производства.

- Высокая производительность

- Скорость наплавки — до 20 мм/с.

- Возможность автоматизации (роботизированные комплексы).

- Быстрое восстановление деталей.

Где применяется лазерная наплавка

Технология востребована в таких отраслях, как:

- машиностроение (ремонт валов, шестерён, подшипников);

- авиационная промышленность (восстановление лопаток газотурбинных двигателей);

- нефтегазовая отрасль (ремонт насосов, трубопроводов);

- судостроение (восстановление корпусов и морских конструкций);

- энергетика (ремонт турбин, генераторов, котлов);

- медицина (создание и восстановление имплантатов).

Почему выбирают лазерную наплавку

Этот метод позволяет:

- сохранить исходные свойства детали (без предварительного нагрева или отпуска);

- восстановить первоначальные размеры изношенных элементов;

- улучшить характеристики поверхности (твёрдость до 70 HRC);

- работать с различными материалами (металлы, сплавы, керамика, композиты);

- сократить затраты на закупку новых деталей и время простоя оборудования.

Лазерная наплавка — это эффективное решение для предприятий, стремящихся оптимизировать производственные процессы, снизить издержки и продлить срок службы оборудования.

| Общие характеристики | |

| Габариты обрабатываемых деталей | |

| Диаметр, мм

|

10…600 (10…250 мм для горизонтальной оси, до 600 мм для вериткальной оси) |

| Длина, мм | 6000 (горизонтальная ось) |

| Высота, мм | 800 (вертикальная ось) |

| Вес, кг | 2000 (горизонтальная ось)

500 (вертикальная ось) 150 (детали под 3D наплавку) |

| Габариты установки без периферийного оборудования, Ш х Д х В, мм | 2200 х 7320 х 3200 |

| Позиционер с горизонтальной осью вращения | |

| Кол-во управляемых осей и диапазон поворота | 1: A 0O…360On (бесконечное вращение) |

| Ось вращения А с задней бабкой

Максимальная грузоподъемность без роликовых опор, кг |

2000 (макс. скорость вращения 30 об/мин) |

| Роликовые опоры | 2 шт., механические, с ручным приводом перемещения |

| Максимальная грузоподъемность по оси А, включая роликовые опоры, кг | 6000 |

| Максимальная длина заготовки по оси А, мм | 6000 |

| Максимальный диаметр заготовки по оси А, мм | 250 (трех-кулачковый патрон диам. 320 мм) |

| Сервопривод на вращение | KUKA |

| 2-х осевой наклонно-поворотный позиционер | |

| Кол-во управляемых осей и диапазон поворота | 2: C 0O…360On (бесконечное вращение)

B 0O…90O |

| Максимальная грузоподъемность по вертикальной оси С, кг | 500 |

| Максимальная скорость вращения по оси С, об/мин. | 50 (при нагрузке 500 кг) |

| Максимальная скорость вращения наклонной оси B, об/мин | 10 |

| Максимальная грузоподъемность оси B (3D наплавка), кг | 150 |

| Макс. диаметр заготовки, мм | 600 (трех-кулачковый патрон диам. 630 мм) |

| Сервоприводы на вращение и наклон | KUKA |

| Робот-манипулятор | |

| Марка, модель | KUKA KR70R2100 |

| Досягаемость (радиус), мм | 2101 |

| Контроллер | KUKA KRC4 |

| Грузоподъемность, кг | 70 |

| Ось линейного перемещения, м | 6

|

| Лазер | |

| Марка, модель | VPG, YLS-6000-U (Россия) |

| Тип | Иттербиевый волоконный |

| Длина волны, нм | 1070 |

| Выходная мощность, Вт | 6000 |

| Диаметр жилы выходного волокна, мкм | 400 |

| Порошковый питатель | |

| Марка, модель | Raycham, RC-PGF-D |

| Тип | Двухколбовый с числовым управлением расходом |

| Регулировка расхода, г/мин | 4-200 |

| Объем колб, л | 5 |

| Фракция порошка, мкм | 80…250 |

| Оптическая головка | |

| Марка, модель | Raytools, BC106 |

| Сопловые насадки | Коаксиальная, четырехсторонняя |

| Фокусные расстояния, мм | 100/300 |

| Подключения | |

| Электричество | 3 фазы, 50 Гц, 60 кВт |

| Воздух | до 10 бар, расход до 50 л/мин |

| Аргон | 2 линии до 10 бар, расход до 30 л/мин |

Комплектация:

| Наименование | Кол-во |

| Промышленный робот-манипулятор KUKA KR70 R2100 | 1 |

| Линейная направляющая для перемещения робота. Длина 6000 мм. | 1 |

| Позиционер c горизонтальной осью вращения г/п=2000 кг с холостой задней бабкой и 2-мя холостыми опорными съемными люнетами. Длина устанавливаемой детали до 6000 мм. | 1 |

| 2-х осевой наклонно-поворотный позиционер г/п=500 кг на вертикальную ось | 1 |

| Лазерная оптическая головка Raytools, BC106 (Коаксиальная и 4х сторонняя сопловая насадки) | 1 |

| Порошковый питатель Raycham для лазерной наплавки c 2-мя колбами | 1 |

| Иттербиевый волоконный лазер VPG YLS-6000-U (мощность 6 кВТ) | 1 |

| Чиллер двухконтурный вода-воздух Tongfei MCWL-120DTR | 1 |

| Шкаф управления Raycham с графической панелью управления с интерфейсом Raycham на базе контроллера Siemens S7-1200, язык интерфейса русский | 1 |

| ПО для оффлайн программирования SprutCAM СПРУТ САМ (лицензия SprutCAM 17 в конфигурации «Робот», лицензия модуль «Наплавка» для SprutCAM 17, постпроцессор). 3D модель установки для функционирования CAM ПО. | 1 |

Вам также могут подойти

- Остались вопросы или нужна помощь в выборе?

*Нажимая на кнопку, вы соглашаетесь

с политикой конфиденциальности